加工中心铝合金高速加工刀具?高性能的

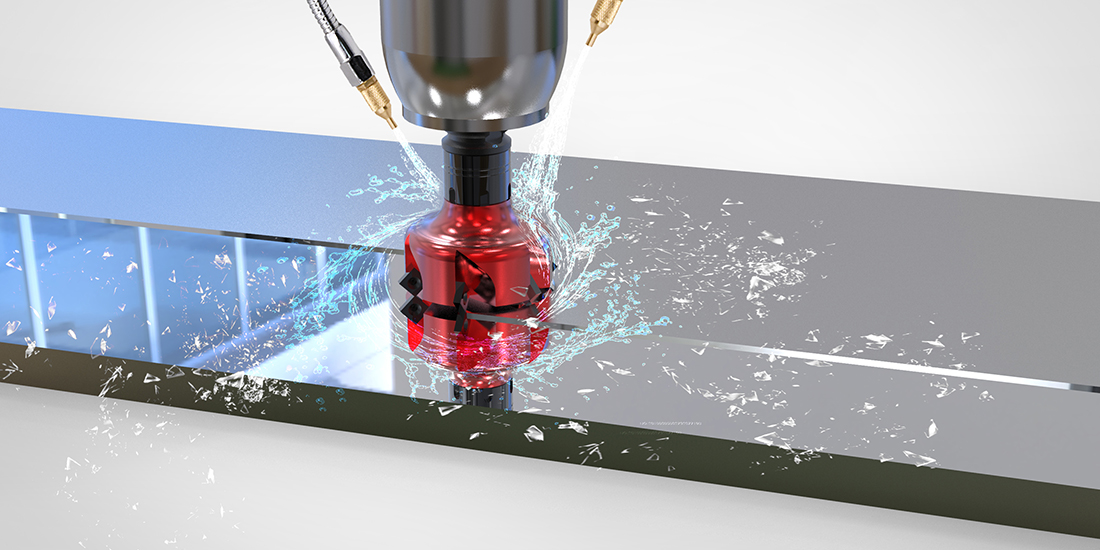

铝加工中心,需要做到高效加工。高效加工包括了高进给加工、高质量加工、低消耗加工、绿色切削加工,高速加工也在其中。铝加工中心的高效加工,不是单纯的高速加工,高速加工只是一种手段而已,高效益才是最终的目的。今天哈思孚HASSFULL来说下加工中心铝合金高速加工刀具吧。

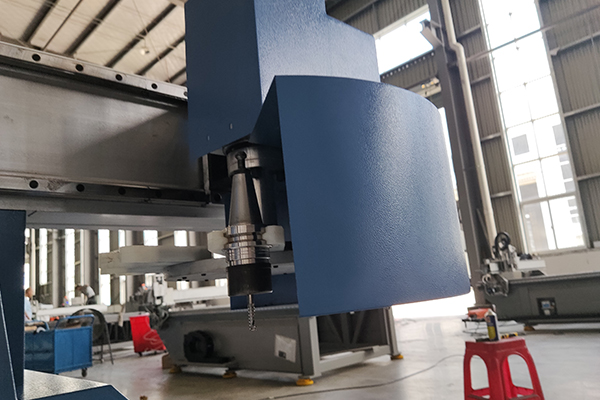

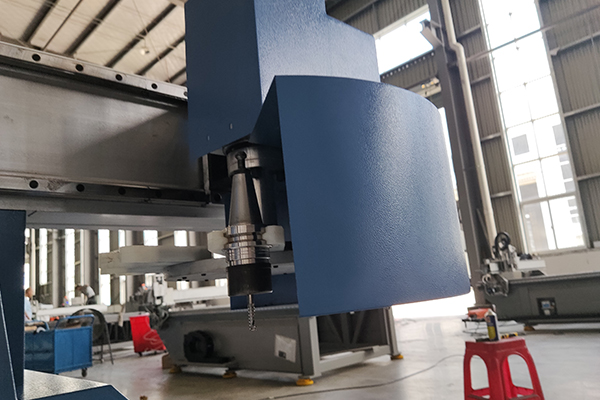

哈思孚MF1325工程塑料加工中心盘式刀库

铝加工中心实现铝合金高速加工,对刀具有什么要求?

铝加工中心实现铝合金高速加工,对刀具材料和结构是有要求的。

刀具的材料必须具备高强度、高硬度和耐高温的特点;此外,必须具备先进的刀具几何参数;最后还需要高动平衡的铣刀结构。

铝加工中心高速加工常用的刀具材料有哪些?

1、硬质合金涂层刀具。

2、TiC(N)基硬质合金:用于粗加工、半精加工、精加工和断续加工。

3、陶瓷刀具:用于半精加工、精加工、干切削、硬切削。

干切削:干切削加工技术一种加工过程不用或微量使用切削液加工技术,一种对环境污染源头进行控制清洁环保制造工艺;

硬切削:硬切削是指使用CBN实体刀具、CBN刀头或陶瓷刀具来加工淬硬的工件。用硬切削这种新工艺可以切削淬硬的工件。用硬切削这种新工艺可以切削淬硬钢、灰铸铁、球墨铸铁、粉末冶金和特殊材料。当然,也有一些材料如青铜等不适合采用硬切削。用硬切削可进行车削、表面加工、攻螺纹、铣削、开槽、靠模加工、车削锥面。据美国有关文章报导,硬切削使工件光洁度始终保持16μm。在正常条件下,光洁度能达到6~8μm。

4、立方氮化硼刀具:一般用于精加工;适合加工高硬度淬火钢、高温合金、可切削轴承钢(60——62HRC)、工具钢(57——60HRC)、高速钢(63HRC);低含量CBN(质量分数为45%—65%)主要用于精加工45—61HRC。高含量CBN(质量分数为80%—90%)主要用于粗、半粗加工镍、铬铸铁,断续切削淬硬钢,高速切削铸铁、硬金属、烧结金属与重合金。

5、金刚石刀具:加工各种有色金属和极耐磨的高性能非金属材料,如铝、铜、镁及其合金,硬质金属纤维增塑材料,金属基复合材料,木材复合材料;目前金刚石刀具高速切削(2500—5000m/min)。

加工中心铝合金高速加工刀具有哪些呢?

1、易切削铝合金用刀具有K10、K20、PCD(聚金刚石)。

切削速度2000—4000m/min。进给速度为3—12m/min。刀前角为12°∽18°,后角10°∽18°,刃倾角可达25°。

2、铸铝合金:其中的硅含量不同,所选用的刀具也不同。ω(Si)<12%的铸铝合金采用K10、Si3N4刀具,当ω(Si)>12%,,采用人造金刚石(PKD)、PCD(聚晶金刚石)及CVD金刚石涂层刀具,其切削速度可选1100m/min,进给量为0.125mm/r。

哈思孚MF1325工程塑料加工中心盘式刀库中的刀具

铝加工中心高速加工的优势有哪些?

硬质合金刀具替代高速钢刀具,加工速度至少是提高了2到5倍。高速加工具有下面这几个优势:

1、 提高了切削效率: 使用高速钢刀具的中速切削Vc=30m/min,而使用硬质合金等高硬刀具材料,其切削速度可达到Vc=300-600m/min,这样使铣刀的转速提高了10-20倍,进给速度提高了10倍以上,单位时间内的金属切除率大幅提高,使生产效率大幅提高,降低了生产成本,提高了经济效益。

2、刀具寿命大幅提高:由于硬质合金的耐磨性能比高速钢高10倍以上,使得硬质合金铣刀的寿命大幅提高,显著降低了刀具的成本,如使用陶瓷刀具高速切削高温合金,切削速度提高了70多倍,加工效率提高80倍,刀具寿命提高了30倍。

3、提高了加工表面质量:采用中速切削时,加工表面粗糙度值只能达到Ra1.6um,而采用了硬质合金刀具,由于切削速度大幅提高,使加工表面粗糙度大幅下降,高速精铣钢、铸铁的表面粗糙度值可以达到Rd0.32~0.63um,高速精铣铝合金可以达到Ra0.25-0.32um。

铝加工中心超高速加工的特点有哪些?

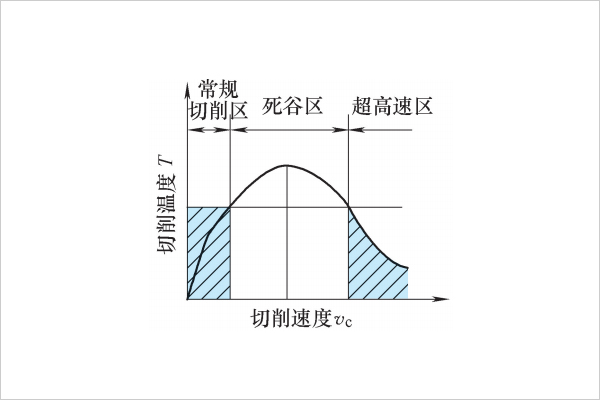

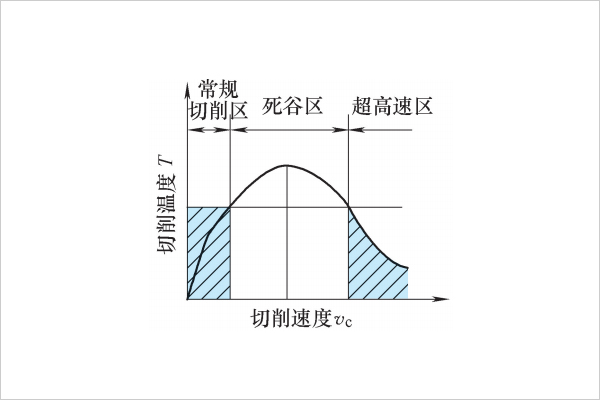

科学家发现:在常规切削区内切削速度提高,切削温度上升,但当切削速度升到一定值后,切削温度不升反而下降,如下图。

切削速度和切削温度的关系

一般来讲,机床主轴转速达到1万r/min以上或切削速度比原来的切削速度高5~10倍以上,均称为"超高速切削"。超高速切削有以下优点:

1、随着切削速度的大幅度提高,进给速度也大幅提高,可比常规高3~5倍。同时大大地减少了空行程时间,从而极大的提高了机床的生产效率。

2、在切削速度达到某一数值之后,切削力可降低30%,尤其背向力的大幅减少,特别有利于薄壁、细肋类刚性差的工件的加工速度和加工质量。对于薄壁工件可铣出0.2mm薄肋。采用超高速切削法,主轴转速可以达到42000r/min,进给速度可达到15~20m/min。

3、超高速切削时:95%~98%以上的切削热来不及传给工件,而被切屑飞速带走,工件基本保持冷态,因此特别适合加工容易产生热变形的零件。

4、超高速切削时:机床的激振频率特别高,它避开了机床一刀具一工件工艺系统的固有频率范围,因此切削平稳,可以加工出非常精密、非常光洁的零件,常常可以达到磨削的水平,而且表面残余应力很小,常可以省去精磨工序。

5、超速切削可以加工各种难加工的材料,如镍基合金和钛合金等。在普通加工中一般采用低速切削加工很困难,而采用超高速切削加工,切削速度可比常规切削速度高5~10倍,不但可以大幅度地提高生产率,还可以有效地减少刀具磨损,提高零件的表面质量。

6、降低加工成本:零件的单件加工时间缩短;在一台机床上一次装夹可以完成零件所有的粗加工、半精加工、精加工,如模具加工可以是"一次成型"。虽然高速加工机床价格是普通机床的几倍,但综合考虑仍可以降低成本。

哈思孚HASSFULL关于“加工中心铝合金高速加工刀具”的内容,干货满满,大家一定收获不少吧?