铝加工中心数控产品光洁度,大家还是很关心的。铝加工中心在加工铝件的时候,表面粗糙,这样不仅影响美观,还影响产品质量,甚至导致产品的报废,浪费材料。那么今天

哈思孚HASSFULL来具体说下“铝加工中心数控产品光洁度跟转速有关吗”。

铝加工中心数控产品光洁度跟转速有关吗?

铝加工中心数控产品光洁度跟转速有一定的关系,但是光洁度差的原因不止转速,还有很多因素的。

铝加工中心数控产品光洁度跟什么因素有关系?

铝加工中心数控产品光洁度跟几许要素、物理要素和机械加工工艺要素有关系,哈思孚HASSFULL现在就来说下。

1、几许要素:刀具形状、几许视点都会对光洁度有所影响,特别是刀尖圆弧半径、主偏角、副偏角、切削用量中的进给量等对外表粗糙度有较大影响。

2、物理要素:从切削过程物理本质考虑,刀具刃口圆角及后边的揉捏与冲突使金属材料发作塑性变形,严峻恶化了外表粗糙度。在加工塑性材料而构成带状切屑时,在前刀面上简单构成硬度很高的积屑瘤。它可以替代前刀面和切削刃进行切削,使刀具的几许视点、背吃刀量发作改变。积屑瘤的概括很不规矩,因而使工件外表上呈现深浅和宽窄都不断改变的刀痕。有些积屑瘤嵌入工件外表,更增加了外表粗糙度。

切削加工时的振荡,使工件外表粗糙度参数值增大。

3、工艺要素:从工艺的视点考虑其对工件外表粗糙度的影响,首要有与切削刀具有关的要素、与工件材质有关的要素和与加工条件有关要素等。

切削工件外表质量对零件的使用性能有很大的影响。衡量已切削工件外表质量的特性目标首要有外表粗糙度、外表剩余应力和外表加工硬化程度等。在表征零件外表质量的3个目标中,影响零件性能目标的最重要的是工件外表粗糙度。

零件的外表粗糙度,直接而明显地影响冲突和磨损,外表越粗糙,磨损越严峻。在开端磨损时,外表粗糙度的微观凸峰很快被磨平,磨损量上升很快;在经过一段时间工作之后,运动外表之间的触摸面积加大,磨损的速度就会缓慢下来。若外表润滑细密,则微观凸峰的高度和尖利程度都较小,所以润滑细密的外表比粗糙外表耐磨。

可是外表过于润滑,不利于润滑油的储存,反而会使外表的冲突系数加大,使金属外表发热而发生“胶合”现象。在立式加工中心切削加工过程中,切削速度、进给量和切削深度等工艺参数将影响切削力,切削力和切削温度是两个彼此相关的要素,通常切削力越大,切削温度也越高,一起立式加工中心的振荡越凶猛。

切削速度不同,外界鼓励机械加工设备振荡的频率不同,这个频率与立式加工中心的振荡固有频率越挨近,就越简单造成机械设备的振荡加剧。

为了在切削加工过程中取得较抱负的加工工件外表粗糙度值,设计一套切削力和切削温度的检测系统,企图对切削力、切削温度与切削加工工件的外表粗糙度值之间的联系进行研究,在切削加工过程中经过选取适宜的切削速度、进给量、切削深度等工艺参数来控制切削力、切削温度和机械设备振荡,然后得到所需求的工件外表粗糙度值。

铝加工中心数控产品光洁度差的案例分析?

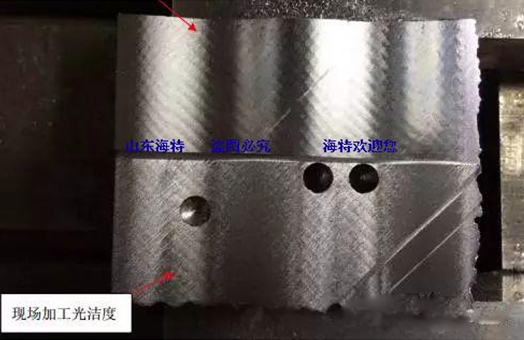

用户加工出的工件存在光洁度较差以及阴阳面的问题,效果图如下:

光洁度差

结合以往处理加工问题的经验,金属表面光洁度本身与很多方面有关。根据现场的实际条件和测试的难易程度,还是按照先参数、后外围的顺序来排查。

铝加工中心数控产品光洁度差的案例分析之解决方案?

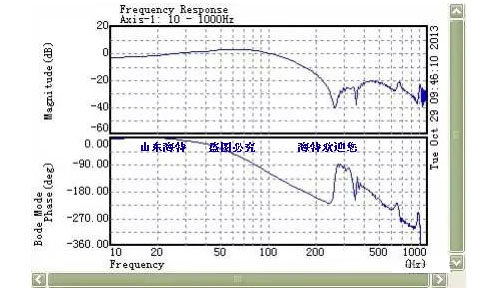

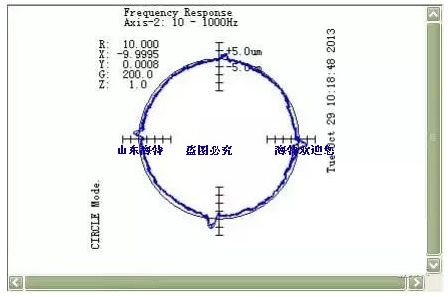

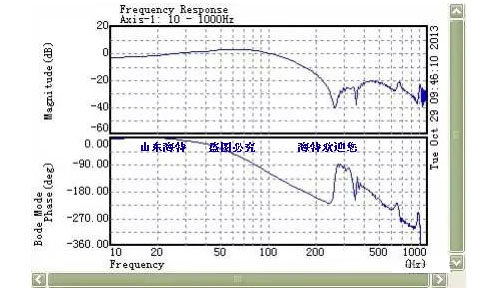

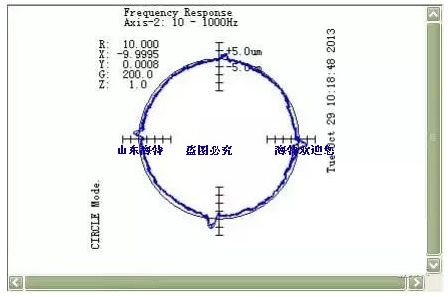

1、伺服调整:先利用SERVOGUIDE软件进行测试,主要目的是提高速度增益、消除振动及保证三轴插补正常(即圆弧测试)。以下为调整后波形图:

确保各轴运行平稳的状态下提高速度增益

调整圆弧及象限,保证三轴插补正常

同时,调整高速高精度功能、加速度相关参数,将相关参数设置为我方的经验值,同时调整插补时间常数。再次加工测试,发现无明显改善。

2、CMR扩大10倍测试:

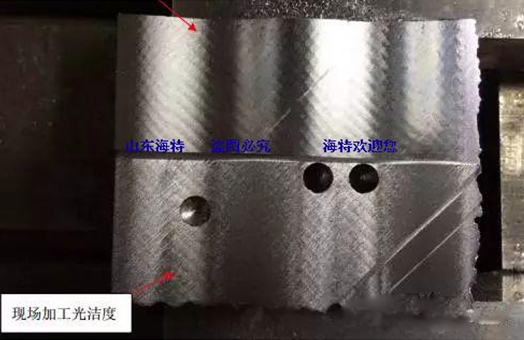

根据我方以往经验,CMR扩大10倍(系统检测精度提升)对工件的表面光洁度也会有改善的效果,因此现场对厂家参数进行CMR扩大10倍设置。再次加工测试,发现表面光洁度较之前有所改善,同时刀纹也较之前更细腻,但总体效果依然达不到用户要求。

另外,表面光洁度不良也可以考虑使用纳米平滑功能进行测试(通常纳米平滑功能对表面光洁度有较好的提升,特别是3D曲面加工),担由于该系统并未配置此功能,因而未能测试。

3、优化加工程序:

优化程序包括两个方面,一个是修改程序整体的歩距,另一方面就是修改程序中的主轴转速及进给速度。

首先,对程序进行整体的修改,从用户符合要求的加工件也可看出,实际用户的加工程序的歩距不是很密。因此,现场将用户程序歩距缩小10倍,虽然这样会影响加工效率,但还是想尝试加工歩距是否对表面光洁度有影响。修改程序后,再次测试,发现无明显改善。

然后,对主轴转速与进给速度进行修改,根据工艺经验主轴转速越高,进给速度越小,加工件的表面光洁度越好。同时,考虑到加工效率的问题,将主轴转速从3800提高到4200转,进给速度从2000减低到1500.更改后,再次加工,发现有一定改善,但依然无法满足要求。

4、更换加工材料及新刀具:

用户要求的加工材料为45号钢,而现场了解,发现此材料不是纯正的45号钢,中间夹杂着其他成分的钢,因此要求用户进行更换,用符合要求的材料进行加工。但由于现场没有符合要求的材料,因此仍按照现有条件测试。

同时,考虑到刀具对光洁度也有较大的影响,要求最终用户更换新的球刀,同时确保该刀具是用于钢质材料加工的。更换新刀具后,再次加工,也无明显改善。

5、机械调整

机床的机械对于工件的加工问题,肯定是起决定性的作用。测试现场发现机床在运行过程中X轴存在异响,因此,在上述方式都无法解决的情况下,建议机床厂家进行机械调整。但由于机床厂家购买的第三方光机,机械调整现场并未进行。

6、更换切削液:

切削液的浓度对加工件的表面光洁度也是有很大的影响,通常来说切削油会比乳化液效果更好一些。用户处切削液使用的是油,但测试发现通过更换乳化液或浓度较大的油作为切削液后,表面光洁度达到要求,同时阴阳面问题也得以解决。

调试总结:表面加工问题可能是由多种多样的因素导致的,所以遇到类似的问题,如果没有确切的经验或解决思路,解决问题的关键还是穷尽所有可能,并依次排查,沉着冷静和耐心终会取得回报!